MB 820

Tilbake til oversikt over Mercedesmotorer

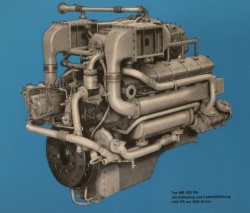

Marine og industrimotor, V12 med 57 eller 59,2 liter slagvolum.

Benyttet som fremdriftsmotor i hurtigbåter, ubåter (Kobben-klassen).

MB 820 ble til mtu 12 V 493.

Både MB 820 og MB 836 ble bygget på lisens av Fiat.

MB 820

MB 820 ble med inn i mtu sitt sortiment som mtu serie 493, og ble benyttet i stor utstrekning i Norge, både sivilt og militært. En mengde norskbygde hurtigbåter hadde en variant av denne motoren i maskinrommet. En kan vel si at i mtu sin versjon 12 V 493 så var det en motor rik på skruer.

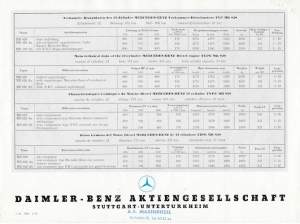

Pressemelding om Fiat-lisens på MB 820 og MB 836

Pressemelding datert 7. juli 1953 fra "Presse-Abteilung der Daimler-Benz Aktiengesellschaft"

Mercedes-Benz Lizenz für Fiat

In Turin wurde dieser Tage ein Lizenzvertrag zwischen der Daimler-Benz AG und Fiat über die Herstellung der Mercedes-Benz Moterentypen MB 820 und MB 836 in Italien unterzeichnet.

Die beiden Dieselmotorentypen sind von der Daimler-Benz AG in langjähriger Entwioklungsarbeit geschaffen warden. Der MB 820 ist ein Zvölfzylinder-Motor mit 1000 PS bei 1500 U/min., der MB 836, ebenfalls Diesel, ein Sechszylinder-Reihenmetor mit einer Leistiuig von 500 PS. Beide Motoren gelten wegen ihrer hohen Leistung, ihres niedrigen Gewichts und kleinen Raumbedarfs als Spitzenleistungen des internationalen Dieselmotorenbaues und werden in Triebwagen und Diesellokomotiven, als Hochleistungs-Bootsmotoren sowie für stationäres oder fahrbare Stromerzeugungsanlagen im In- und Ausland verwendet.

Durch den Vertrag ist zum ersten Mal seit Kriegsende eine Daimler-Benz Lizenz vergeben worden. Diese Tatsache ist deshalb von beachtlicher wirtschaftlicher Bedeutung, weil es die italienische Weltfirma Fiat ist, die als Lizenznehmer der Mercedes-Benz Hochleistungsmotoren auftritt.

Maskinoversatt til engelsk.

Mercedes-Benz license for Fiat

A license agreement was recently signed in Turin between Daimler-Benz AG and Fiat for the production of the Mercedes-Benz MB 820 and MB 836 engines in Italy.

The two diesel engine types were created by Daimler-Benz AG over many years of development work. The MB 820 is a twelve-cylinder engine with 1000 hp at 1500 rpm, the MB 836, also diesel, a six-cylinder in-line engine with an output of 500 hp. Because of their high performance, low weight and small space requirement, both engines are considered to be top performers in international diesel engine construction and are used in railcars and diesel locomotives, as high-performance boat engines and for stationary or mobile power generation systems at home and abroad.

The contract meant that a Daimler-Benz license was awarded for the first time since the end of the war. This fact is of considerable economic importance because it is the Italian global company Fiat that acts as the licensee of the Mercedes-Benz high-performance engines.

Artikkel fra MTZ

Fra MTZ Nr. 4 Juli/August 1950 DK 621.431.72

Fra Overingeniør Otto Schilling, Stuttgart-Untertürkheim

(Denne artikkelen blir oversatt til Norsk, og er fra 1950) Foreløpig maskinoversatt.

Den nye 800 HK Daimler-Benz lokomotivmotoren med enten mekanisk overlader fra Mercedes-Benz (kompressor), eller eksosturbin fra BBC. (turbo)

Daimler-Benz Aktiengesellschaft, som den eldste fabrikken som produserer hurtigløpende forbrenningsmotorer, har alltid holdt seg med i utviklingen i lokomotiv-industrien, og har utviklet passende fremdriftsmotorer. Midlertid, mens preferansen for saktegående motorer eksisterer andre steder, har målet her å raskt bygge hurtigløpende motorer for dette formålet.

Det ble tidlig erkjent at den hurtigløpende motoren har ekstraordinære fordeler når det gjelder vekt og installasjonsdimensjoner, og at bare med det er det mulig å få plass til større ytelse på tilgjengelig plass i kjøretøyet. Selvfølgelig var det behov for spesielle anstrengelser for å oppnå påliteligheten og lang levetid, som er spesielt viktig for jernbanevogner, til tross for hurtigheten. Disse aspektene har alltid vært avgjørende for utformingen og valget av byggematerialer for denne typen motor. Disse prinsippene har ikke bare lyktes i å oppnå den vanlige levetiden til tregere motorer, men også å øke dem betydelig.

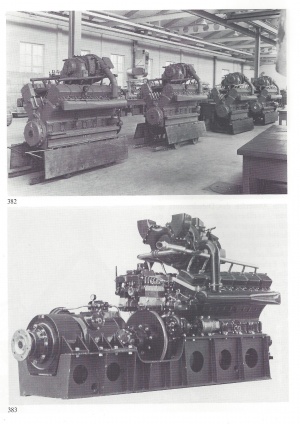

Nylig har Daimler-Benz AG lansert en dieselmotor på 800 hestekrefter som det skal rapporteres om her. Det er den logiske videreutviklingen av 450 hk MB 806-dieselmotoren som ble bygget før krigen og testet i mange kilometer. (Bilde 1.)

Som med ham spesielt, ble erfaringen samlet inn, som er den grove jernbanedriften, han bør kort nevnes her igjen, selv om han kort er beskrevet i sammenheng med et større essay (Bushman, railcar engine, MTZ 1940, Issue 5)

MB 806 ble bygget som en 12-sylindret V-motor, i utgangspunktet uten lading og yter på bremsen ca 650 hk ved n = 1400 o / min. Siden kjøretøyene det var installert i krevde bare 450 hk, resulterte dette i en betydelig kraftreserve, som var veldig hensiktsmessig for jernbanevogner med hensyn til å oppnå lengst mulig levetid på motoren.

Med disse motorene går tiden på 150 000 km og mer til den første store overhalingen, nok, når det gjelder den aktuelle kjøretøystypen (det var ekspresstog), er en driftstid på omtrent 3000 timer. Installasjonen av motoren i en boggi av firmaet Westwaggon i Köln, kombinert med en generator fra firmaet BBC Mannheim, viser figur 2. Kort før krigen er denne motoren allerede med Auflation, med en vertikal turbolader (Type Büchi), bygget. Ved lading var effekten ca 750 hk ved n = 1400 o / min. Den termiske belastningen tilsvarte omtrent 450 hk ved den ikke ladede motoren.

Installasjonen i et kjøretøy var i denne motoren, som også er beskrevet i det ovennevnte essayet, dessverre ikke lenger mulig på grunn av krigsutbruddet. En lovende utvikling må stoppes av en krig.

Etter krigen ble utviklingen av denne motoren umiddelbart gjenopptatt, til tross for vanskeligheter forårsaket av nesten fullstendig ødeleggelse av fabrikken. Alle fasiliteter, modeller etc. gikk tapt. Derfor måtte det utvikles en helt ny modell der man imidlertid kunne evaluere den rike driftserfaringen som hadde resultert i jernbanemotorene før krigen for de nye maskinene.

Likeledes ble det tatt hensyn til mangfoldige fabrikasjons- og designopplevelser, som kunne anskaffes i alle områder av stor motorkonstruksjon tro mot slutten av krigen. Mange innsikter, spesielt valg av egnede materialer, overflatefinering, etc., kunne tas under utviklingen av personer og lastebilmotorer som samtidig produseres i andre avdelinger i anlegget. Federal Railways, som de nye jernbanemotorene primært er beregnet for, og som hovedsakelig på grunn av installasjonskragen også alltid var tett kontakt for de nye skinnebilene, var mye høyere. Derfor ble det totale slagvolumet økt fra 50 til 57,2 liter og maksimal effekt satt til N = 800 hk med lading ved n = 1400 o / min.

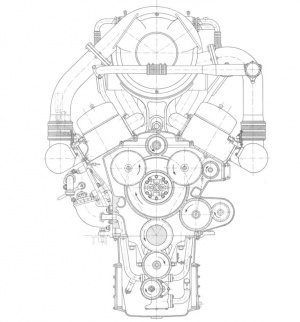

Den nye dieselmotoren MB 820 har også 12 sylindere i V-arrangement. Han har 172 mm boring ved slag 205 mm. I forbindelse med Federal Railroad vil han også bli utstyrt med en eksosladingsgruppe igjen. Den kan også leveres med mekanisk drevet laster. Denne utformingen viser også store fordeler og har vist seg veldig godt i den bygget under krigen store marine motorer og flymotorer.

Spesielt for en operasjon med raskt skiftende belastning er den mekanisk drevne kompressoren veldig egnet, fordi den uunngåelig følger plutselige endringer i lasten og alltid gir en tilstrekkelig mengde luft for forbrenning tilgjengelig. I tilfelle eksosgasslader krever en rask overgang til høyere belastning at det produseres en større mengde eksos for å akselerere kompressorhjulet koblet til eksoturbinen til ønsket kompressorhastighet. I denne perioden, som kan ta 15-25 sekunder, fungerer dieselmotoren under luftmangel.

Imidlertid krever den mekaniske kompressoren, hvis hastighet er valgt slik at den nødvendige mengden luft tilsvarer maksimal effekt, for mye luft når du beveger deg til lav belastning, men dette er mindre ugunstig for motoren enn å arbeide under luftmangel. Selv om kraften som kreves for å drive den mekaniske kompressoren, må påføres i tillegg av arbeidstemplet, derimot, er det en tilbakestrømning av eksosgassene til stempelet i avgassturbinen, noe som også koster kraft og i tillegg varmer sylinderladningen med frisk luft og reduserer den derfor. Detaljerte komparative tester har vist at når den mekaniske kompressoren er designet for en luftgjennomstrømning som gir omtrent det samme overskytende luftforholdet for mengden luft som deltar i forbrenningen som for eksosgasslader, varierer drivstofforbruket bare ubetydelig. Forskjellen etter tester var omtrent 5% ved full belastning og n = 1400 o / min og 3% ved delbelastning og n = 1000 o / min. Ved lavere hastigheter er forskjellen enda lavere. I gjennomsnitt, som sannsynligvis tilsvarer den praktiske operasjonen mest, dvs. ca 4% (figur 7).

Derfor, hvis den mekanisk drevne kompressoren også har et ubetydelig høyere drivstofforbruk, er det andre fordeler: Eksosens mottrykk er lavere, så vel som eksotemperaturen nesten over hele arbeidsområdet, siden de litt høyere kompresjonstrykkene gir utmerket spyling . Bare ved høyere hastigheter oppveier eksosstemperaturen til mekanisk kompressor og hva på grunn av påvirkning av økende lastekapasitet.

Andre fordeler er den lave vekten til den mekanisk drevne kompressoren, som bare veier omtrent 50 kg, sammenlignet med den nåværende vekten til eksosladeren på ca. 300 kg; deretter mindre plassbehov og fullstendig frihet for lasteren av varmelaster med eksosgasser. Derimot har avgassladeren den fordelen at den virker lydløs og en spesiell lyddemper kan i de fleste tilfeller utelates. Både den mekanisk drevne kompressoren og eksosrøret er testet på motoren i flere utholdenhetsløp. Begge vil være godt bevart hvis de brukes der det er hensiktsmessig for deres egenart. Fig. 3 viser motoren med mekanisk drevet laster og Fig. 4 med systemet Büchi fra firmaet BBC Mannheim.

Dieselmotoren er nøyaktig den samme i begge tilfeller. Den mekanisk drevne lasteren mottar sin kjøring gjennom tannhjul fra veivakselen. En mellomkobling beskytter det hurtigløpende lasterhjulet mot overdreven akselerasjon og retardasjon. BBC Mannheims System Büchi eksosenhet er den siste utviklingen av dette selskapet. For å holde lagrene til høyhastighets turbinakselen lett tilgjengelig, ble den horisontale utformingen valgt. Lagrene og eksosdelene av turbinen er vannkjølt. Turbinen er plassert nøyaktig over sentrum av motoren for å gi kortest mulig lik og lik avgassforsyning til turbinen og derved maksimere utnyttelsen av eksosgassens dynamiske energi. Ved en stor overlapping av utløpsenden og begynnelsen av inntaket på kontrollakselen, oppnås en god spyling av forbrenningskammeret og kjøling av stempelkronen og utløpsventilene. Likeledes er det en betydelig reduksjon i temperaturen på eksosgassene bak eksosventilene. Så er z. Eks. Eksos temperatur ved Pme = 9 kg / cm2 med lading ikke høyere enn ved Pme = 6 kg / cm2 uten lading. Motorens mekaniske belastning økes bare av ladningen. Strukturen til motoren i snitt er vist i figur 5. Opp til sylinderhodet hevet veivhus er laget av lettmetall. Veivakselen går i bly-bronselager. Den er så sterk at den er vibrasjonsfri over hele hastighetsområdet. Kassestål ble valgt som materiale fordi det gir den største overflatehardheten, nemlig 60 til 64 Rockwell, og derfor garanterer lavest slitasje. Veivakselen balanseres av seks motvekter. Forbindelsesstanglagrene til de to sylinderadene er forskjøvet fra hverandre, hvorved tolv identiske stempelstenger med enkel og lett utforming er mulig. Materialet til de våte sylinderforene er nøye valgt for å oppnå minst mulig slitasje. De er laget av legert grå støpejern med en Brinell-hardhet på 240-250.

Daimler-Benz forkammeret er beholdt for forbrenningsprosessen fordi det har vist seg å være mest egnet for motorer som krever minimum slitasje, røyk, lite gir og lang levetid. Det er imidlertid raffinert slik at drivstofforbruket kan oppnås med den mest passende innstillingen av injeksjonen, som det fremgår av figur 6. Det gjelder full belastning og delvis lastforbruk av eksosgasslader. Ved Pme = 9 kg / cm2 og n = 1400 o / min er forbruket ca. 170 g / PSh og minimumsforbruket ved Pme = 7,2 kg / cm2 og n = 800 o / min er ca 157 g / PSh. Figur 7 viser ytelsen over hastigheten, da de er vanlige for hydraulisk eller elektrisk overføring. De viser en propelllignende egenskap. I forbindelse med forestillingene vises drivstofforbruket og eksosetemperaturen bak sylindrene, kompressortrykket til kompressoren og baktrykket til eksosen, som med eksoslader og mech. drevet laster er målt. Forkammeret med brenneren og injektoren er sentralt plassert i topplokkene. Stempelene er smidd av lettmetall. Den buede formen på stempelkronen resulterer i en god turbulens av branngassene som strømmer ut av forkammeret med forbrenningsluften i hovedkammeret. Også i jernbanemotorene pågår forsøk på å kromere den øverste stempelringen, som har blitt veldig godt bevart i motorvogner. Det er således ment å ytterligere redusere den i seg selv minimale slitasje på sylinderforingene. De to drivstoffpumpene er ordnet med kontrolleren på bakenden av motoren og er lett tilgjengelig her. Regulatoren aktiveres med oljetrykk og stopper automatisk hastigheten som stilles inn via kjettingen og tannhjulene ved hjelp av en elektrisk hastighetskontroll plassert på bilrammen ved siden av motoren. Hastighetsregulatoren betjenes elektrisk fra førerhuset. En justeringsmomentjustering sørger automatisk for den nøyaktige hastighetsavhengige start av injeksjonen av drivstoffet i sylinderen. Dette er veldig viktig fordi feil i innstillingen av injeksjonsmomentet kan føre til overoppheting i forbrenningskammeret med sprekker i topplokk og stempelkrone. Det er en liten regulator på enden av kontrollakselen, som roterer drivstoffpumpene i forhold til veivakselen ved hjelp av oljetrykkstempel.

For start er det planlagt å installere en 15hk 24V eller 25hk 110V Bosch starter som kobler til et ringutstyr på svinghjulet. Det er også mulig å installere en Bosch-generator GUL 1400/24/1000 med 1400 watt. - Nødvendig tilbehør for å betjene motoren er nøye utviklet. Smøreoljekretsen (fig. 8) er delt i to deler for å avlaste hovedoljepumpen fra motstandene til smøreoljekjøleren, hovedsakelig med en kald maskin. I hovedkretsen suges smøreoljen ut av karet og trykkes i de forskjellige lagrene via et smøreoljefilter bestående av forfilter og fint filter. I den andre syklusen suges oljen også ut av karet og tilbake gjennom smøreoljekjøler, som er designet som en varmeveksler. ført inn i oljepannen. Spesiell oppmerksomhet ble gitt til filtrering av smøreoljen. I samarbeid med selskapet Mann & Hummel ble det utviklet et kombinert filter som består av et forfilter med tre Spaltfiltereinsätzen og et fint filter med to Siebfiltereinsätze i direkte forbindelse og som fikk oppfylle alle krav.

En elektrisk forpumpeenhet skaper nødvendig oljetrykk før start. Det lages en sikring som ikke kan starte motoren uten nok oljetrykk. Dette er et tiltak som i stor grad vil bidra til å forlenge motorens levetid.

Siden temperaturen på smøreoljen også har innflytelse på lagrenees holdbarhet, blir den avkjølt i varmeveksleren av en spesiell kjølevannskrets. For dette formålet har kjølevannspumpen to sentrifugalhjul. Den ene er opptatt av den hydrauliske kretsen for motorens kjølekamre, og den andre skriver ut en andre del av kjølevannet, som blir avkjølt dypere, over smøreoljevarmeveksleren. På denne måten kan temperaturen på smøreoljen holdes på 75 ° C, selv om vanntemperaturen i kjølerommene er 85 ° C.

Fire store luftfiltre med et samlet areal på 0,5 m2 for filtrering av forbrenningsluften, som hentes fra et sted som er så kjølig og støvfritt som mulig, fullfører tilbehøret til motoren. Spesielt har det blitt gjort store anstrengelser fra jernbanesentralen til Federal Railway for å utvikle filtermønstre gjennom samarbeid mellom de aktuelle selskapene, som i tillegg til en 97% grad av rensing bare krever rengjøring etter en ukes drift.

{{{text}}} as the oldest factory for high-speed internal combustion engines, has always kept up with the development of railcars by creating suitable drive motors. However, while the preference was given to low-speed engines elsewhere, the aim here was to quickly build running machines for this purpose.

It was recognized early on that the fast-running engine has extraordinary advantages in terms of its weight and its installation dimensions, and that only with it is it possible to accommodate greater performance in the available space in the vehicle.

Of course, special efforts were needed to achieve the reliability and long life, which are particularly important for railcars, in spite of the fastness. These very aspects have always been decisive in the design and choice of building materials for this type of engine. These principles have succeeded not only in achieving the usual lifespan of slower engines, but also in significantly increasing them.

Recently, the Daimler-Benz AG has a 800-horsepower diesel motor to be reported here. It is the logical further development of the 450-hp MB 806 diesel engine built before the war and tested in many kilometres. (Picture 1.)

As with him in particular the experience was collected, which are the rough railway operation, he should be briefly mentioned here again, although he has been briefly described in the context of a larger essay (Bushman, railcar engines, MTZ 1940, Issue 5)

The MB 806 was built as a 12-cylinder V engine, initially without charging and made on the brake about 650 hp at n = 1400 rpm. Since the vehicles in which it was installed required only 450 hp, this resulted in a considerable power reserve, which was very expedient for railcars with regard to achieving the longest possible service life of the engine.

With these engines running times of 150 000 km and more until the first major overhaul he enough, which in terms of the type of vehicles concerned (it was express railcar) an operating time of about 3000 hours equals. The installation of the engine in a bogie of the company Westwaggon in Cologne, coupled with a generator of the company BBC Mannheim, shows Figure 2. Shortly before the war, this engine is already with Aufla - tion, by a turbocharger vertical design (Type Büchi), built. With charging, the power was about 750 hp at n = 1400 rpm. The thermal load corresponded approximately to that of 450 hp at the uncharged engine.

The installation in a vehicle was in this engine, which is also described in the above-mentioned essay, unfortunately no longer possible because of the outbreak of war. A promising development would have to be stopped by a war.

After the war, the development of this engine was immediately resumed, despite the difficulties caused by the almost complete destruction of the factory. All facilities, models etc. were lost. Therefore, a completely new model had to be developed in which, however, one could evaluate the rich operational experience which had resulted in the pre-war railcar engines for the new machines.

Likewise, the manifold fabrication and design experiences were taken into account, which could be acquired in all areas of large engine construction true to the end of the war. Many insights, in particular the choice of suitable materials, surface refinement, etc., could be taken during the development of the persons and truck engines simultaneously being manufactured in other departments of the plant. The Federal Railways, for which the new railcar engines are primarily intended and with which mainly due to the installation collar also always close contact was required for the new railcars a much higher performance. Therefore, the total stroke volume was increased from 50 to 57.2 liters and the maximum power set to N = 800 hp with charging at n = 1400 rpm.

The new diesel engine MB 820 also has 12 cylinders in V-arrangement. He has 172 mm bore at 205 mm stroke. For the purposes of the Federal Railroad, he will also be equipped again with an exhaust charging group. It can also be delivered with mechanically driven loader. This design also shows great advantages and has proven very well in the built during the war large marine engines and aircraft engines.

In particular, for an operation with rapidly changing load, the mechanically driven supercharger is very suitable, because it follows sudden changes in load inevitably immediately and always provides a sufficient amount of air for combustion available. In the case of the exhaust gas charger, a rapid transition to a higher load requires a greater amount of exhaust gas to be produced in order to accelerate the supercharger wheel coupled to the exhaust turbine to the required supercharger speed. In this period, which may take 15-25 seconds, the diesel engine operates under air deficiency.

However, the mechanical supercharger, whose speed is chosen so that the required amount of air corresponds to the maximum power, requires too much air when moving to low load, but this is less unfavourable to the engine than working under air deficiency. Although the power required to drive the mechanical supercharger must be additionally applied by the working piston, on the other hand, there is a backflow of the exhaust gases to the piston in the exhaust gas turbine, which also costs power and additionally warms the cylinder charge with fresh air and therefore reduces it. Detailed comparative tests have shown that when the mechanical supercharger is designed for an air throughput which gives approximately the same excess air ratio for the amount of air participating in the combustion as for the exhaust gas charger, the fuel consumption differs only insignificantly. The difference after tests was about 5% at full load and n = 1400 rpm and 3% at part load and n = 1000 rpm. At lower speeds, the difference is even lower. On average, which probably corresponds to the practical operation most, ie about 4% (Figure 7).

Therefore, if the mechanically driven supercharger also has an insignificantly higher fuel consumption, then there are other benefits: The exhaust back pressure is lower, as well as the exhaust temperature almost over the entire work area, since the slightly higher compression pressures cause excellent flushing. Only at higher speeds outweighs the exhaust temperature of mechanical supercharger et what due to the influence of increasing load capacity.

Other advantages are the low weight of the mechanically driven supercharger, which weighs only about 50 kg, compared to the current weight of the exhaust gas charger of about 300 kg; then the smaller space requirement and the complete freedom of the loader of heat loads by exhaust gases. In contrast, the exhaust gas charger has the advantage that it acts silencing and a special muffler can be omitted in most cases. Both the mechanically driven supercharger and the exhaust pipe have been tested on the engine in several endurance races. Both will be well preserved if used where appropriate for their particularity. Fig. 3 shows the engine with mechanically driven loader and Fig. 4 with the system Büchi from the company BBC Mannheim.

The diesel engine is exactly the same in both cases. The mechanically driven loader receives its drive through spur gears from the crankshaft. An intermediate slip clutch protects the fast-running loader wheel against excessive acceleration and deceleration. BBC Mannheim's System Büchi exhaust charge unit is the latest development of this company. In order to keep the bearings of the high-speed turbine shaft easily accessible, the horizontal design was chosen. The bearings and exhaust parts of the turbine are water cooled. The turbine is positioned exactly above the center of the engine to provide the shortest possible equal and equal exhaust gas supply to the turbine and thereby maximize the utilization of the dynamic energy of the exhaust gases. By a large overlap of the outlet end and the beginning of intake on the control shaft, a good flushing of the combustion chamber and cooling of the piston crown and the outlet valves is achieved. Likewise, there is a significant reduction in the temperature of the exhaust gases behind the exhaust valves. So is z. Eg the exhaust temperature at Pme = 9 kg / cm2 with charging not higher than at Pme = 6 kg / cm2 without charging. The mechanical stress of the engine is only slightly increased by the charge. The structure of the motor in section is shown in Figure 5. The up to the cylinder head raised crankcase is made of light metal. The crankshaft runs in lead-bronze bearings. It is so strong that it is vibration-free over the whole speed range. Case steel was chosen as the material because it gives the largest surface hardness, namely 60 to 64 Rockwell, and therefore guarantees the lowest wear. The crankshaft is balanced by six counterweights. The connecting rod bearings of the two rows of cylinders are offset from one another, whereby twelve identical piston rods of simple and lightweight design are possible. The material for the wet cylinder liners has been carefully selected in order to obtain even the least amount of wear. They are made of alloyed gray cast iron with a Brinell hardness of 240-250.

The Daimler-Benz pre-chamber has been retained for the combustion process because it has been found to be most suitable for engines requiring minimum wear, smoke, low gear and long life. It has been refined, however, so that the fuel consumption can be obtained with the most appropriate setting of the injection, as can be seen in Figure 6. It concerns the full load and partial load consumption of the exhaust gas charger. At Pme = 9 kg / cm2 and n = 1400 rpm, consumption is about 170 g / PSh and the minimum consumption at Pme = 7.2 kg / cm2 and n = 800 rpm is about 157 g / PSh. Figure 7 shows the performances over the speed, as they are usual for hydraulic or electrical transmission. They show a propeller-like characteristic. In connection with the performances, the fuel consumption and the exhaust temperature behind the cylinders, the supercharger compression pressures and the exhaust back pressures are shown, as with the exhaust gas charger and mech. driven loader have been measured. The prechamber with the burner and the injector are centrally located in the single cylinder heads. The pistons are forged from light metal. The curved shape of the piston crown results in a good turbulence of the fire gases flowing out of the antechamber with the combustion air in the main chamber. Also in the railcar engines attempts are underway to chrome the top piston ring, which has been very well preserved in motor vehicle engines. It is thus intended to further reduce the in itself minimal wear of the cylinder liners. The two fuel pumps are arranged with the controller on the rear end of the engine and are easily accessible here. The regulator is oil pressure actuated and automatically stops the speed which is set via the chain and sprockets by an electric speed control located on the vehicle frame next to the engine. The speed controller is electrically operated from the cab. An injection torque adjuster automatically ensures the exact speed-dependent start of injection of the fuel into the cylinder. This is very important because errors in the setting of the injection torque can result in overheating in the combustion chamber with cracks in the cylinder head and piston crown. It is a small governor at the end of the control shaft, which rotates the fuel pumps with respect to the crankshaft by means of oil pressure piston.

For starting, it is planned to install a 15hp 24V or 25hp 110V Bosch starter that engages a ring gear on the flywheel. It is also possible to install a Bosch alternator GUL 1400/24/1000 with 1400 watts. - The necessary accessories for operating the engine have been carefully developed. The lubricating oil circuit (Fig. 8) has been split into two parts to relieve the main oil pump from the resistances of the lubricating oil cooler, mainly with a cold machine. In the main circuit, the lubricating oil is sucked out of the tub and printed in the various bearings via a lubricating oil filter consisting of pre-filter and fine filter. In the second cycle, the oil is also sucked out of the tub and back through the lubricating oil recooler, which is designed as a heat exchanger. conveyed into the oil pan. Special attention was paid to the filtering of the lubricating oil. In co-operation with the company Mann & Hummel a combined filter was developed, which consists of a prefilter with three Spaltfiltereinsätzen and a fine filter with two Siebfiltereinsätze in direct connection and which was allowed to meet all requirements.

An electric pre-pumping unit creates the necessary oil pressure before starting. A fuse is made that without enough oil pressure the engine cannot be started at all. This is a measure that will greatly contribute to extending the life of the engine.

Since the temperature of the lubricating oil also has an influence on the durability of the bearings, it is recooled in the heat exchanger by a special cooling water circuit. For this purpose, the cooling water pump has two centrifugal wheels. One is concerned with the hydraulic circuit for the cooling chambers of the engine and the other one prints a second part of the cooling water, which is cooled deeper, over the lubricating oil heat exchanger. In this way, the temperature of the lubricating oil can be maintained at 75 ° C, although the water temperature in the cold rooms is 85 ° C.

Four large air purifiers with a total area of 0.5 m2 for cleaning the combustion air, which has been taken from a place which is as cool and dust-free as possible, complete the accessories of the engine. In particular, great efforts have been made by the railway central office of the Federal Railway to develop filter patterns through cooperation between the relevant companies, which, in addition to a 97% degree of purification, require cleaning only after one-week operation. (4221)